Огляд високої потужностінапівпровідниковий лазеррозвиток, частина перша

Оскільки ефективність та потужність продовжують покращуватися, лазерні діоди (драйвер лазерних діодів) продовжуватиме замінювати традиційні технології, тим самим змінюючи спосіб виготовлення речей та створюючи можливості для розробки нових речей. Розуміння значних удосконалень у потужних напівпровідникових лазерах також обмежене. Перетворення електронів у лазери за допомогою напівпровідників було вперше продемонстровано в 1962 році, і за цим послідував широкий спектр додаткових досягнень, які призвели до величезного прогресу в перетворенні електронів у високопродуктивні лазери. Ці досягнення підтримали важливі застосування від оптичного зберігання до оптичних мереж та широкого кола промислових галузей.

Огляд цих досягнень та їхнього сукупного прогресу підкреслює потенціал для ще більшого та всеохоплюючого впливу в багатьох сферах економіки. Фактично, з постійним удосконаленням потужних напівпровідникових лазерів, сфера їх застосування прискорить розширення та матиме глибокий вплив на економічне зростання.

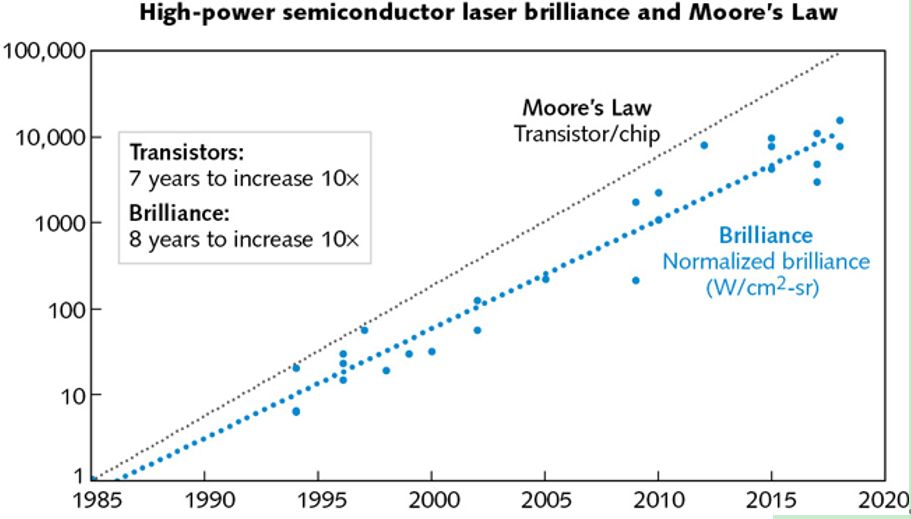

Рисунок 1: Порівняння яскравості та закону Мура потужних напівпровідникових лазерів

Твердотільні лазери з діодним накачуванням таволоконні лазери

Досягнення у сфері потужних напівпровідникових лазерів також призвели до розвитку лазерної технології, де напівпровідникові лазери зазвичай використовуються для збудження (накачування) легованих кристалів (твердотільні лазери з діодним накачуванням) або легованих волокон (волоконні лазери).

Хоча напівпровідникові лазери забезпечують ефективне, невелике та недороге лазерне випромінювання, вони також мають два ключові обмеження: вони не накопичують енергію, а їхня яскравість обмежена. По суті, для багатьох застосувань потрібні два корисних лазери; один використовується для перетворення електрики в лазерне випромінювання, а інший — для посилення яскравості цього випромінювання.

Твердотільні лазери з діодним накачуванням.

Наприкінці 1980-х років використання напівпровідникових лазерів для накачування твердотільних лазерів почало набувати значного комерційного інтересу. Твердотільні лазери з діодним накачуванням (DPSSL) значно зменшують розмір і складність систем терморегуляції (в першу чергу циклічних охолоджувачів) та модулів посилення, які історично використовували дугові лампи для накачування кристалів твердотільних лазерів.

Довжина хвилі напівпровідникового лазера вибирається на основі перекриття спектральних характеристик поглинання з підсилювальним середовищем твердотільного лазера, що може значно зменшити теплове навантаження порівняно зі спектром широкосмугового випромінювання дугової лампи. Враховуючи популярність лазерів з неодимовим легуванням, що випромінюють з довжиною хвилі 1064 нм, напівпровідниковий лазер з довжиною хвилі 808 нм став найпродуктивнішим продуктом у виробництві напівпровідникових лазерів протягом понад 20 років.

Підвищена ефективність діодного накачування другого покоління стала можливою завдяки збільшеній яскравості багатомодових напівпровідникових лазерів та можливості стабілізувати вузькі ширини ліній випромінювання за допомогою об'ємних брегівських решіток (VBGS) у середині 2000-х років. Слабкі та вузькі спектральні характеристики поглинання близько 880 нм викликали великий інтерес до спектрально стабільних високояскравих діодів накачування. Ці високопродуктивні лазери дозволяють накачувати неодим безпосередньо на верхньому лазерному рівні 4F3/2, зменшуючи квантові дефіцити та тим самим покращуючи вилучення основної моди при вищій середній потужності, яка в іншому випадку була б обмежена тепловими лінзами.

На початку другого десятиліття цього століття ми спостерігали значне збільшення потужності одномодових поперечних лазерів на довжині хвилі 1064 нм, а також їх лазерів з перетворенням частоти, що працюють у видимому та ультрафіолетовому діапазонах хвиль. Враховуючи тривалий час життя верхньої енергії Nd:YAG та Nd:YVO4, ці операції з модуляцією добротності DPSSL забезпечують високу енергію імпульсу та пікову потужність, що робить їх ідеальними для абляційної обробки матеріалів та високоточної мікрообробки.

Час публікації: 06 листопада 2023 р.